Campaña Cosecha de Trigo 2011

Consejos a tener en cuenta para cosechar con mayor eficiencia

En esta campaña 2011, la superficie cosechada de trigo rondará los 4.300.000

ha, considerando las pérdidas promedio de cosecha, del orden de 100 kg/ha,

quedarán en el suelo 431.600 toneladas de trigo, por un valor de 96,7 millones

de dólares perdidos (Tabla 1). Reducir un 20% esas pérdidas significaría un

ahorro de 19 millones de u$s, motivo que justifica un esfuerzo de inversión y

capacitación hacia la búsqueda de una rápida solución. A modo orientativo, en la

Tabla 2 se muestran los valores promedios de pérdidas en la cosecha de trigo en

Argentina y su tolerancia.

Tabla 1. Valores de las pérdidas en trigo promedio para la presente campaña y el

valor factible de ser recuperado aumentando la eficiencia en un 20%. (1)

Considerando el valor de la tonelada de trigo en el mercado de Chicago a

diciembre de 2011, consultado 30/09/2011. Fuente: PRECOP 2011

|

Cultivo |

Área cosechable (ha) |

Pérdidas promedio (hg/ha) |

Pérdidas (tn) |

Valor recuperable (U$S) |

|

Trigo |

4.300.000 |

100 |

431.600 |

19.000.000 (1) |

Figura 1. Distribución de las pérdidas en cosecha de trigo. Fuente: INTA PRECOP, 2011.

Tabla 2. Pérdidas promedio en la cosecha de trigo y su tolerancia, independientemente del rendimiento del cultivo. Fuente: PRECOP 2011.

|

Trigo |

Pérdidas |

Tolerancia |

|

Tipo de pérdidas |

kg/ha |

kg/ha |

|

Total de pérdidas |

100 |

70 |

|

Precosecha |

13 |

0 |

|

Cosechadora |

87 |

70 |

|

Cabezal |

45 |

35 |

|

Cola |

42 |

35 |

La mejor herramienta para reducir pérdidas en trigo es controlar las pérdidas de cosecha, utilizando la metodología del INTA PRECOP. Esta metodología, rápida y sencilla, consiste en trabajar con 4 aros forrados de 56 cm de diámetro (4 aros = 1 m2), los mismos se deben distribuir de la siguiente manera: tres se arrojan en el ancho de trabajo del cabezal, y el cuarto al centro de la máquina, después del paso del cabezal y antes de que caigan los residuos de la cola. Todos los granos encontrados debajo de los aros corresponden a pérdidas de cabezal más precosecha y lo encontrado por encima es pérdidas por cola de la máquina. 333 granos de trigo/m2, equivalen a 100 kg/ha de pérdidas.

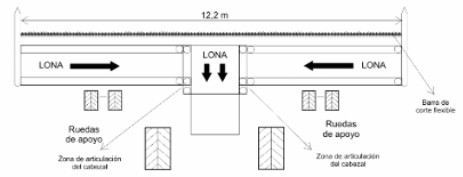

Innovación tecnológica en equipos de cosecha. Cabezales draper

En los últimos años la oferta tecnológica del parque de cosechadoras en Argentina se ha visto revolucionada con la llegada de los cabezales con alimentación por lonas o Draper. Este tipo de cabezales está constituido de un chasis, una barra de corte con sistema de copiado del terreno flexible/flotante y de un molinete especial orbital, pero a diferencia de los cabezales tradicionales el sinfín acarreador se ve reemplazado por un conjunto de bandas de caucho acarreadoras. Estas trabajan llevando el material cortado desde los laterales del cabezal hacia el centro, que según el modelo y marca, pueden tener una sola lona por cada lado o dos lonas en cada mitad del cabezal. Una vez en el centro, el material es depositado en una lona dispuesta en el mismo sentido de avance de la cosechadora, que lo deposita en el embocador. (ver Figura 2).

Figura 2. Esquema de un cabezal Draper, representando la disposición de las lonas de alimentación con respecto a la barra y las ruedas de apoyo. Fuente: INTA PRECOP.

La aparición de estas plataformas se debe a la necesidad de alimentar

cosechadoras cada vez más potentes en cultivos de alto índice de cosecha como lo

es el trigo, y a una velocidad de avance que no supere el límite de eficiencia

de corte de las barras de corte alternativa. Esta ecuación indica un aumento del

ancho de labor y ello significa mayor peso y un problema para alimentar

uniformemente el sistema de trilla, separación y limpieza de las

maxicosechadoras.

Los cabezales tradicionales conducen el material recolectado desde los extremos

del mismo hacia el embocador movilizándolo con el sinfín, lo que produce la

formación de bollos de densidad desuniforme, hacia el sistema de trilla.

Esta desuniformidad del material que ingresa a la cosechadora provoca

ineficiencias en el proceso de trilla (sea axial o tradicional), debido al mayor

esfuerzo en los momentos de sobrealimentación, con aumento en el consumo de

combustible y mayores pérdidas de granos por cola, dado que resulta más difícil

que los granos sueltos cuelen hacia el sistema de limpieza.

El sistema de alimentación de los cabezales Draper posibilita la alimentación

del órgano de trilla de la máquina con un flujo uniforme y parejo, ya que el

material cortado por la barra de corte, forma un "colchón" que ingresa

ordenadamente a la máquina, sin retorcerse. Esto se traduce en menores esfuerzos

en el órgano de trilla durante toda la jornada de trabajo de la máquina,

provocando que la capacidad de trabajo de la cosechadora no se vea limitada

según el contenido de humedad del material, pudiendo prolongar la jornada de

trabajo (ver Figura 3).

Figura 3. Esquema comparativo de un cabezal draper y un cabezal tradicional con sinfín, representando la disposición de la capa de material que es conducido hacia el embocador. Fuente: INTA PRECOP.

Por su parte, los cabezales Draper permiten mayor ancho de labor a igual

peso, existiendo ya en el mercado global cabezales de 45 pies de ancho de corte

y prototipos de 50 y hasta de 60 pies. Todas las fábricas mundiales de

cosechadoras se encuentran desarrollando este tipo de equipos.

Los nuevos desarrollos de cabezales Draper están equipados con barras flexibles

con asistencia neumo-hidráulica regulable, molinetes de barras con movimientos

orbitales especiales para Draper, barra de corte doble sincronizada con

accionamiento cardánico, entre otros. También hay mejoras en los sensores y

actuadores de control electrónico de altura y auto-nivelación del cabezal.

Recientemente New Holland ha presentado en EE.UU un draper equipado con una caja

denominada Sincro Drive Gearbox, la cual posee mando hidráulico y está ubicada

en el centro de la plataforma, donde sincroniza dos barras de cuchillas, una a

cada lado de la caja. Este diseño permite prescindir de la ubicación de las

cajas de mando en los laterales de las plataformas, logrando una nueva

redistribución de los pesos, lo que posibilita un mejor funcionamiento del

basculante. Además posibilita un diseño de puntones laterales de menor ancho de

perfil, haciendo más eficiente su labor en cultivos de poca distancia entre

hileras como es el trigo, o de alta susceptibilidad al desgrane como es la soja.

Estos cabezales, por tener la caja de cuchillas central, permiten ubicar el peso

de la caja en el centro de gravedad del cabezal, mejorando el trabajo de

autonivelación hidráulica y del copiado del terreno (ver Figura 4). Seguramente

se seguirá trabajando en todo aquello que indique un aumento de la vida útil de

la lona y reducción del costo de reposición por achicamiento de lonas y/o por

mejora de materiales.

Figura 4. Nuevo cabezales Draper New Holland 2012 equipado con caja Sincro Drive Gearbox ubicada en el centro de gravedad de la plataforma y puntones laterales de agudos de menor ancho.

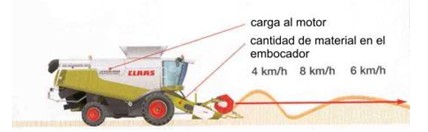

El monitor de rendimiento y el control de flujo

En base a la información que brinda el monitor de rendimiento existe una

alternativa para aumentar la eficiencia de cosecha y mantener constante a lo

largo del lote el flujo de material que ingresa por el embocador. Esta opción

consiste en ir regulando la velocidad de la máquina en forma manual en función

del flujo (t/h) que va indicando el monitor de rendimiento. Este parámetro

expresa la cantidad de toneladas por hora de material cosechado que la máquina

está procesando. En base a esto, los niveles de pérdida por cola pueden ser

disminuidos controlando la velocidad de avance de la cosechadora según el

rendimiento registrado por el monitor en cada ambiente dentro de un lote, y de

esta forma aumentar la velocidad de avance en las zonas de menor caudal y

disminuirla en las de mayor ingreso de material.

En la actualidad las maxicosechadoras de última generación están equipadas con

sistemas reguladores de flujo automáticos, los cuales utilizan en el equipo

diferentes parámetros que toman en forma simultánea para el control del material

que ingresa por el embocador. A partir de distintos sensores instalados en la

máquina se toman distintos parámetros como la velocidad de avance, el volumen de

material en la noria de grano limpio, la carga del motor y las pérdidas de

grano. En base a esto, el sistema toma todos los parámetros necesarios en forma

simultánea y actúa en consecuencia, aumentando o disminuyendo la velocidad de

avance de la máquina, manteniendo el flujo de alimentación lo más uniformemente

posible frente a las variaciones del rendimiento del cultivo.

Figura 5. Cosechadora inteligente: autorregulación de la velocidad de avance, para mantener el flujo de alimentación constante, frente a cambios de ambientes y de rendimiento.

El incendio de la máquina durante la cosecha de trigo

En incendios de cosechadoras, este tipo de siniestros es iniciado y

ocasionado normalmente por chispas del motor, el recalentamiento del mismo u

otras partes de la máquina que toman contacto con la paja, granza o borba que se

acumulan en el ambiente que rodea la cosechadora, especialmente en la zona del

motor (Figura 5).

Se debe tener muy presente que durante la cosecha de los cultivos de trigo y

soja se produce la mayor cantidad de incendios de máquinas cosechadoras en

nuestro país. Esto se debe en gran parte a que la trilla de estos cultivos se

realiza en verano, en el caso del trigo, y en verano-otoño en soja; épocas en

las cuales predominan las altas temperaturas y, en muchas ocasiones, baja

humedad relativa.

Figura 5. Incendio de una cosechadora trabajando sobre cultivo de trigo.

¿Cómo evitar el problema de los incendios en cosechadoras?

1. Proteger toda entrada de aire a los ventiladores para que el mismo sea

filtrado y llegue limpio al motor evitando deposiciones peligrosas.

2. Canalizar la parte trasera de la cosechadora con pantallas de goma encausando

el flujo de paja y granza que sale de los esparcidores ubicados en la cola de la

cosechadora, fuera del área de toma de aire del motor.

3. Limpiar diariamente con sopladoras la cosechadora y, si fuera necesario, dos

veces por día el área del motor.

4. Proteger la cercanía del motor y del turbo con cualquier acumulación de paja

y granza, y estudiar su aislamiento con deflectores.

5. Llevar extinguidores de incendio en la cosechadora y en los acoplados tolvas

acordes a la necesidad y magnitud del riesgo de incendio y posibilidad de

control.

6. Tener los teléfonos de los Bomberos de la zona, del operario de la

cosechadora y del tractor tolvero cargados en las agendas de los celulares

respectivos.

7. Equipar acoplados tolvas con un tanque de 300 litros de agua con una bomba

eléctrica de 12 vol, o mecánico a la toma de potencia, dado que el operario

tolvero puede ser la primera persona que observe y detecte el incendio.

Una vez terminada la tarea de cosecha, el trabajo invertido en cosechar sin

pérdidas y con calidad debe ser continuado durante el proceso de embolsado del

grano, respetando las indicaciones del INTA PRECOP: lograr una eficiente

conservación de los granos, recordando que mientras mejor sea la calidad del

grano embolsado, mejor será el almacenamiento; y no olvidar la importancia la

importancia de realizar un control periódico del estado de las bolsas y del

grano almacenado en su interior.

Autores:

Ing. Agr. M.Sc. Mario Bragachini

Ing. Agr. José Peiretti

Ing. Agr. Federico Sánchez

INTA PRECOP